自動車製造と持続可能性の背景を持つ研究者として、私はテスラの「箱なし」EV 製造プロセスが革命的以外の何物でもないと感じています。 10 年以上にわたり業界の進化を観察してきた経験から、このモジュール式アプローチには現状を打破し、電気自動車生産に新時代をもたらす可能性があると自信を持って言えます。

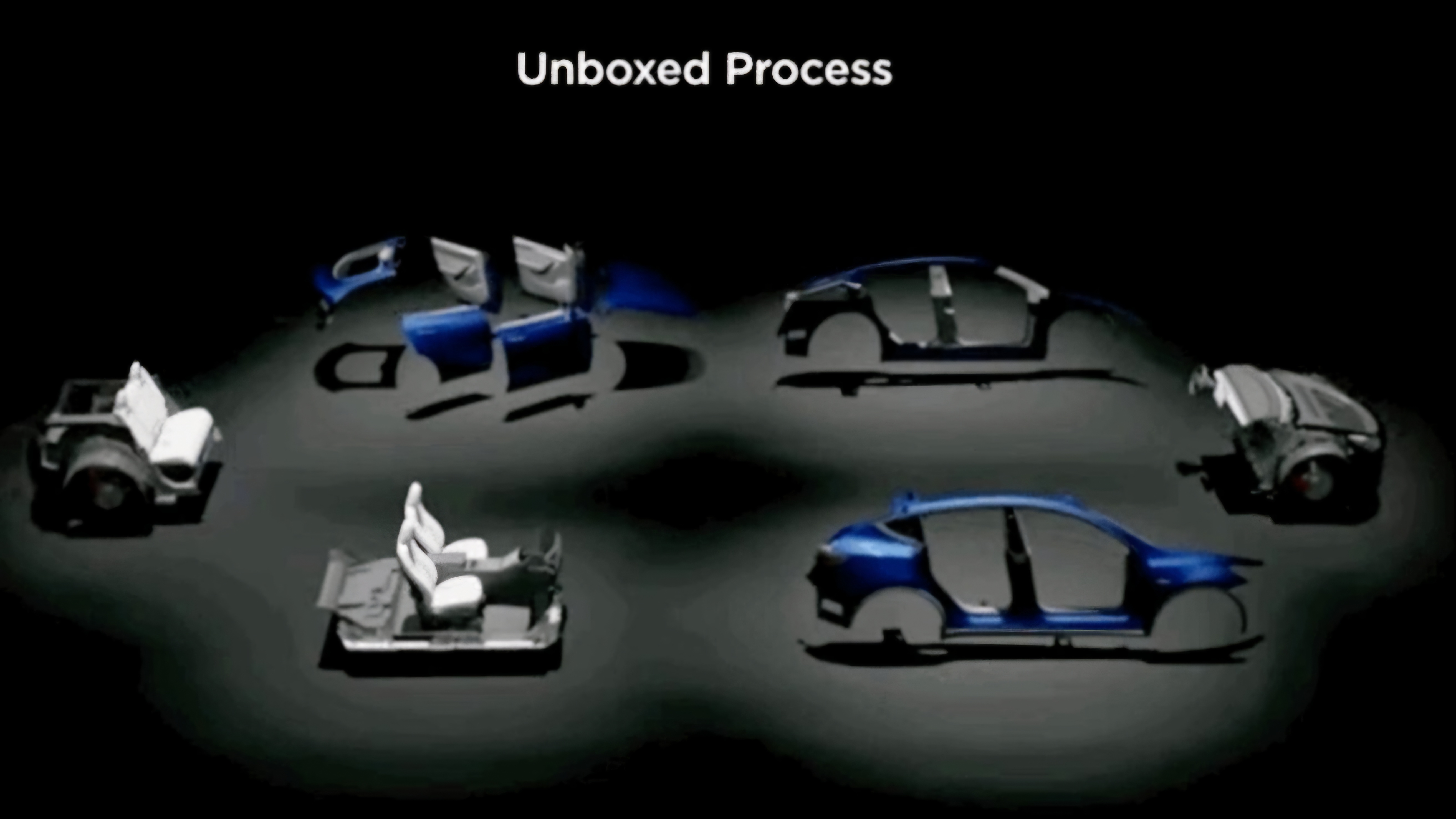

テスラは、革新に対するたゆまぬ努力で常に世界を驚かせています。最近の特許出願では、「アンボックスド」と呼ばれる電気自動車 (EV) の革新的なモジュール製造プロセスを垣間見ることができます。この斬新なアプローチにより、生産を大幅にスピードアップし、効率を高め、最終的にはコストを削減して電気自動車をより手頃な価格にできる可能性があります。

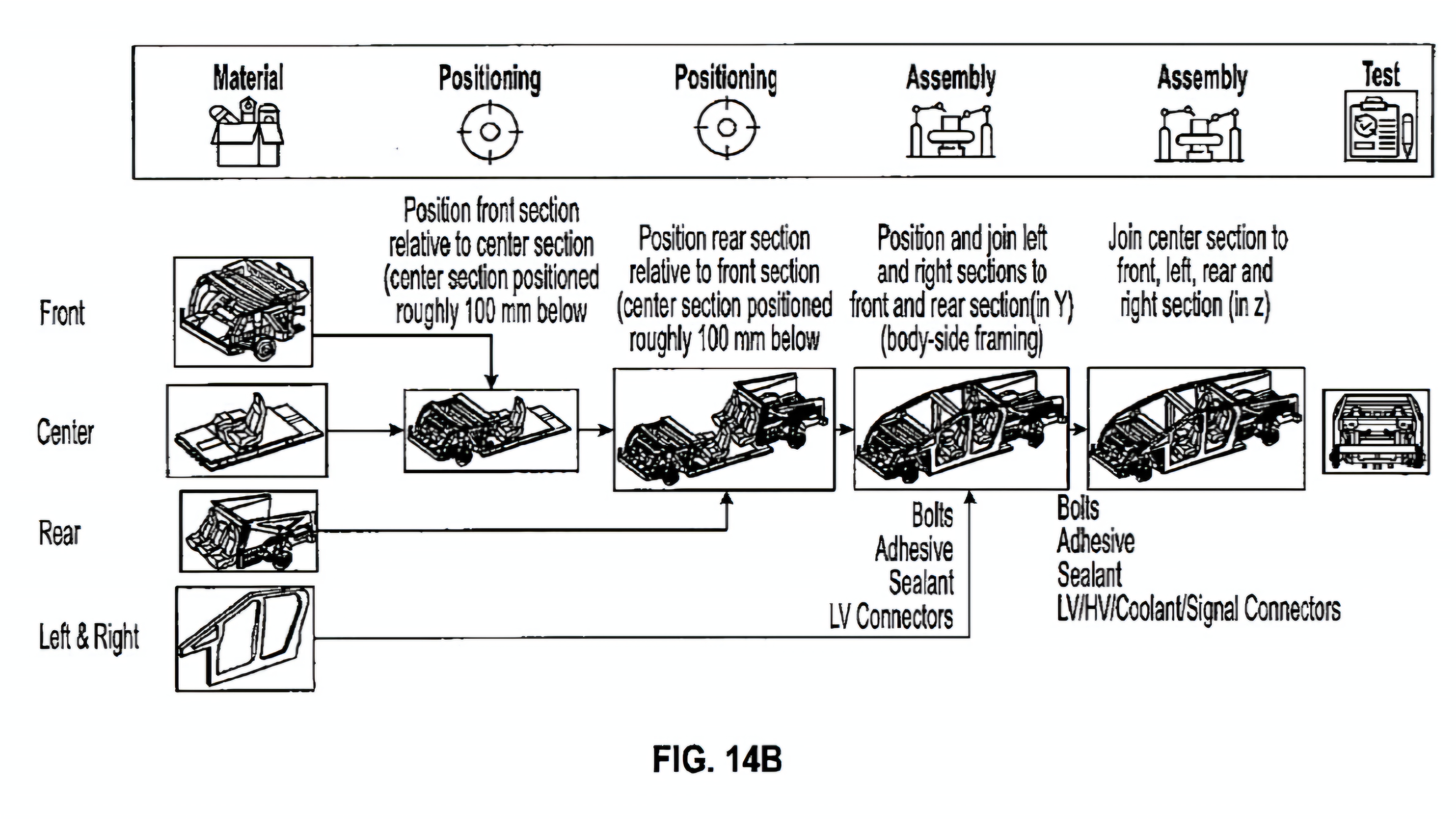

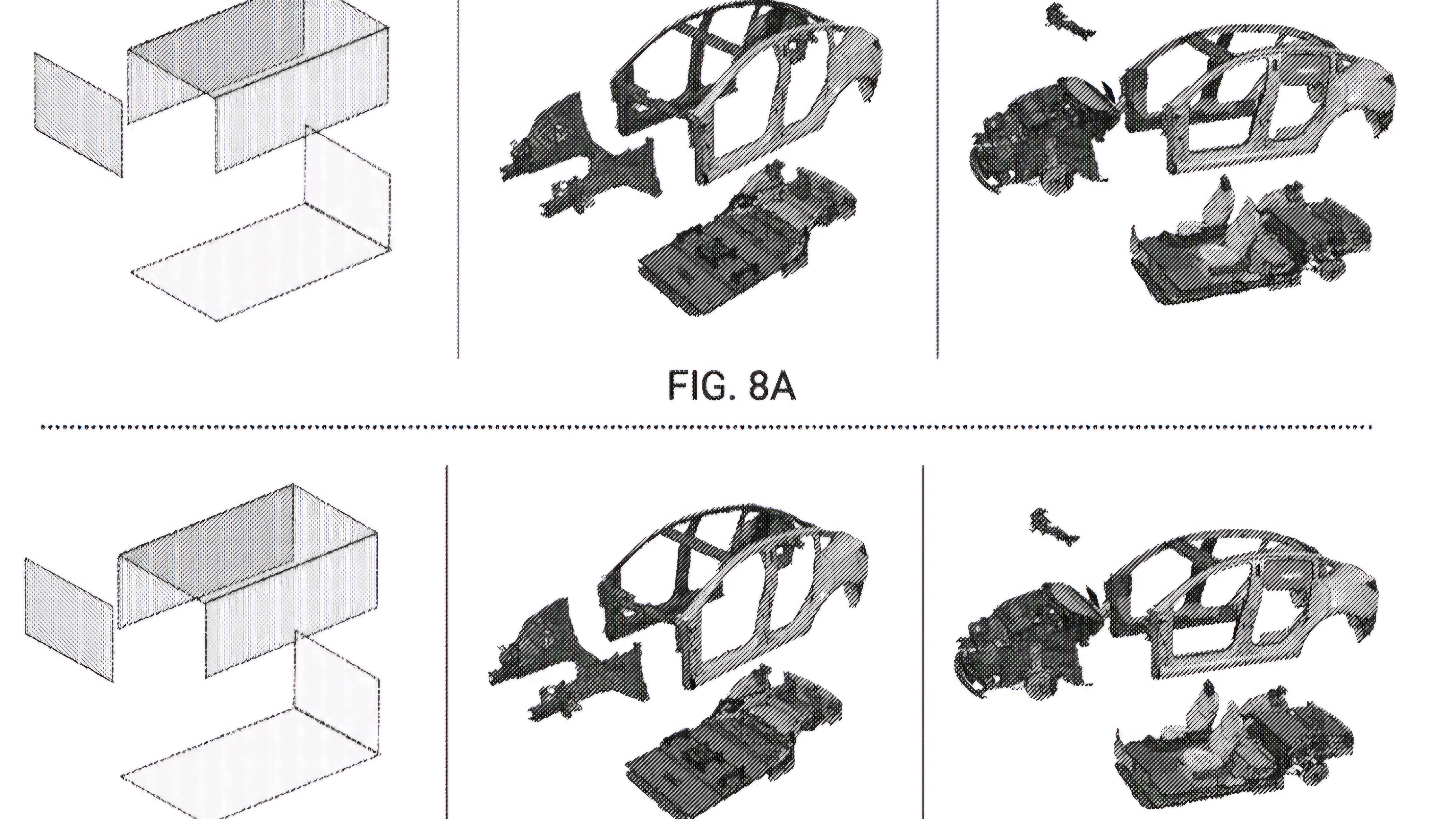

この画期的な手法の核となるのは「分解」の原理です。完成まで車両全体が連続的な段階を経る連続直線組立ラインを採用する従来の自動車生産とは異なり、このアイデアはヘンリー フォードが 1 世紀以上前に導入して以来、ほとんど変わっていません。テスラの「開梱」技術は、車両のさまざまなセクションを個別に組み立て、最終組み立てのためにそれらを組み合わせることで、この従来のモデルを破壊します。このモジュール式アプローチは、前例のない柔軟性を提供し、製造プロセスを大幅に簡素化する可能性があります。

アナリストとして、私はテスラが最近発表した特許出願が、その革新的な組み立てプロセスに関する興味深い洞察を提供していることに気づきました。単一のラインで車両全体を組み立てる代わりに、車両の個々のセクションが別々のサブ組み立てラインで準備されるセグメント化されたアプローチを選択しました。これらのセクションは後でメインライン上で結合され、完全なボディ フレームが形成されます。特許出願に添付されているイラストには乗用車とピックアップ トラックの両方が示されており、この方法の適応性が実証されています。

アナリストとして、私は自動車業界における興味深い方法論、つまりさまざまな独創的な戦略を導入する「アンボックス化」プロセスに焦点を当てています。たとえば、特許出願で使用されている「装飾」という用語は、車両の部品を組み立て前に塗装できることを示唆しており、これは時間とリソースの支出を削減できる可能性がある従来の方法を新たに取り入れたものです。興味深いことに、テスラは構造用バッテリーパックに直接シートを取り付け、生産を合理化し、効率を最適化するなど、このプロセスの一部をすでに採用しています。

現在、オースティンにあるテスラのギガファクトリー テキサスでは、従来の筐体を使用しない革新的な組み立てライン (「箱なし」と呼ばれる) を構築しています。この先駆的なセットアップは、待望の完全自律型電気自動車であるロボタクシーの生産に大きく貢献すると考えられています。テスラは、来月に予定されているロボタクシーの発表会で、この型破りな組み立てプロセスとその潜在的な影響についてさらに詳細を明らかにすると予想されている。

テスラの「開梱」プロセスを詳しく調査している研究者として、私は単にロボタクシーを超えるその潜在的な範囲に魅了されていることに気づきました。この革新的な製造技術を解明できれば、モデル 3 からサイバートラックに至るまで、テスラ車の生産ライン全体が再構築される可能性があります。迅速な製造、効率の向上、経済的な電気自動車の可能性により、大衆による電気自動車の急速な普及が促進される可能性があります。

- 『ピアノ・レッスン』予告編:サミュエル・L・ジャクソンとジョン・デヴィッド・ワシントンがNetflixのブロードウェイ演劇翻案で役柄を再演

- ホールジー、次のアルバムに先立ってケイト・ブッシュにインスパイアされた新しいシングルを発表

- 2024年のセレブの結婚式: 今年結婚したスター

- インディーズ・ライツがイラク移民ドラマ「The Refugee」をAFMローンチのために取り上げる(独占)

- 2024 年パリオリンピックの開会式と試合を観戦する方法

- Netflix の最高コンテンツ責任者ベラ・バジャリアはいかにして現状を打破するために誕生したか

- キングスタウン市長: ジュード・ディロンとは誰ですか?トリビュートの説明

- ケリー・ラッセルのヒロインのように、「ザ・ディプロマット」シーズン 2 はプレッシャーの下で成功する:TV レビュー

- クリスティーナ・ホール、ジョシュア・ホールとの離婚で沈黙を破る:「不安定な男」

- ストリクトリーのウィン・エヴァンスとカティア・ジョーンズは、あの「さまよえる手」事件後のアントン・デュ・ベークの「気まずい」コメントを受けてリハーサルに戻り、友情は「これまで以上に強い」とファンに保証

2024-09-12 13:56